مواد پیشرفته(سرامیک و فلزات)

استوپر

امتیاز 0 از 5

موجود در انبار

استوپر

استوپر به منظور کنترل جریان مذاب از تاندیش به قالب مورد استفاده قرار می گیرد. جنس بدنه در استوپر ها آلومینا کربن است که در قسمت دماغه از ترکیبات متفاوت آلومینا کربن ویا در شرایط ویژه مذاب (حاوی کلسیم بالا) از منیزیا کربن استفاده می شود. طراحی و انتخاب ترکیب مورد نظر بر اساس نوع ماشین ریخته گری، گرید فولاد و نوع محصول فولادی صورت می گیرد. تمامی خواسته های مشتریان در انواع و اقسام مدل، سایز و شکل در تولید قطعات در نظر گرفته می شود.

پاشش حرارتی پر سرعت سوخت-اکسیژن

امتیاز 0 از 5

موجود در انبار

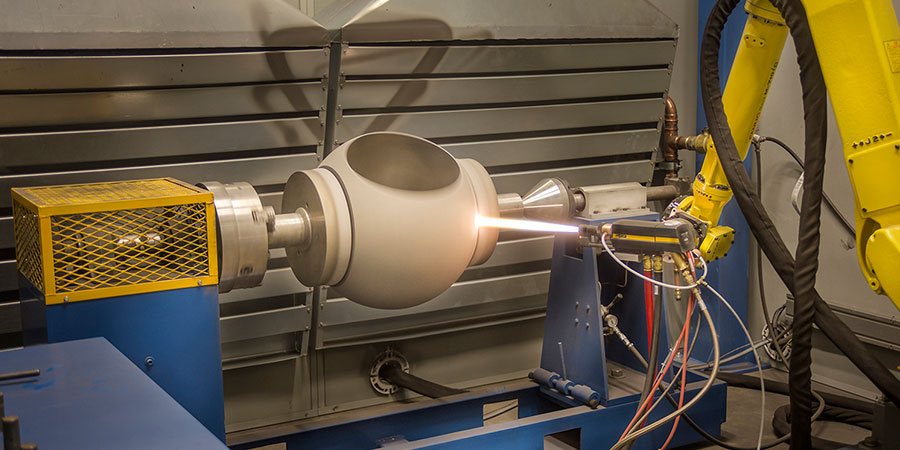

فرآیند HVOFیکی از پیشرفته ترین سیستم های پاششی است که داخل جت گازی ایجاد شده و با استفاده ازموج انفجار در محفظه احتراق داخلی خود قادر است ذرات مواد کاربیدی را با سرعت حدود 1200 تا 1500 متر بر ثانیه (تقریبا پنج برابر سرعت صوت) بر روی سطوح قطعات مورد نظر اعمال کند. انرژی حاصل از این واکنش به صورت حرارت و افزایش فشار از تفنگ تخلیه می گردد که باعث ذوب شدن پودر و سرعت دادن به ذرات پودر می شود. پس از تثبیت شرایط انفجاری، پودر با یک نرخ کنترل شده به همراه یک گاز خنثی مثل نیتروژن یا آرگون که نقش حامل پودر را دارد توسط یک دستگاه تزریق پودر وارد تفنگ می شود

پاشش حرارتی پلاسمایی

امتیاز 0 از 5

موجود در انبار

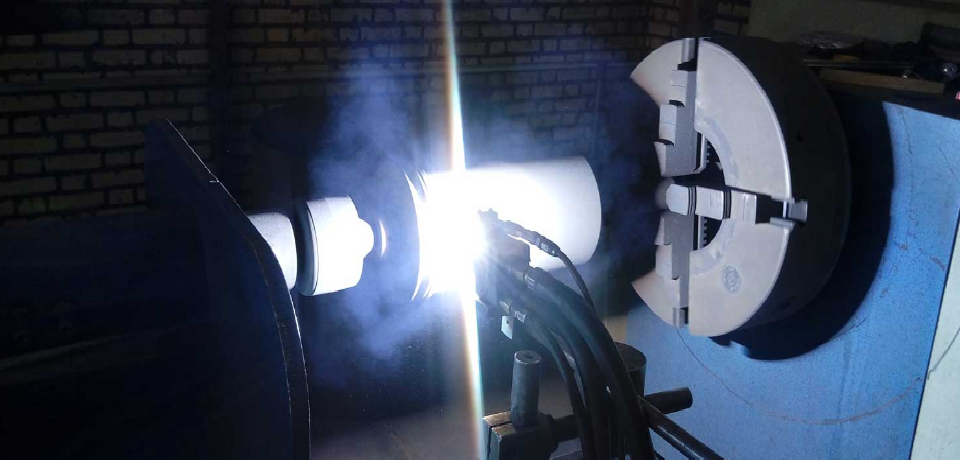

روش پاشش پلاسمایی اتمسفری (Atmospheric Plasma Spray)، عموماً برای پوشش دهی مواد سرامیکی یا ترکیبات سرمت که دارای نقطه ذوب بالایی هستند، بکار می رود. پلاسما که یک گاز تحریک شده است و اغلب به عنوان حالت چهارم ماده شناخته می شود، بر اثر یونیزه شدن گاز بوجود می آید. بدلیل درجه حرارت فوق العاده بالای شعله پلاسما (در حدود 3000 درجه سانتیگراد) و فشار گاز، شرایط لازم برای ذوب ذرات دیر گداز و پرتاب آنها با سرعت بالا به طرف سطح قطعه فراهم می شود.